优势

适合低频应用

对于低频应用,DIP 封装的电气性能通常足够,且更具成本效益。在这些应用中,电气干扰和信号

简单且低成本

DIP元件的组装过程相对简单,通常只需将引脚插入PCB上预先钻孔,并通过波峰焊或手工焊接固定即可。这种组装方法不需要复杂的设备或高技能的操作,因此成本相对较低。此外,DIP元件的制造和封装成本通常也低于高密度SMT元件。

更换、维护方便

DIP 元件易于插入和从插座中拔出,从而简化了维护和升级。在许多应用中,例如测试设备或模块化电子系统,用户可以轻松更换或升级 DIP 元件,而无需复杂的焊接工作。

轻松进行手动焊接和返工

DIP 元件的引脚更粗,间距更宽,方便手动焊接和返工。这对于原型设计、教育、DIY 项目和小批量生产尤其重要,因为这些应用通常依赖于手动组装和调试。

高耐热性

DIP 元件在制造过程中无需经过高温回流焊工艺,这使得它们能够使用更广泛的材料,包括一些对高温敏感的半导体材料。这使得在特定应用中使用特定材料成为可能。

机械稳定性强

由于DIP元件的引脚直接穿过PCB并焊接,这为元件提供了强大的机械支撑和稳定性。这种稳定性对于可能承受振动或机械应力的应用(例如某些工业和消费电子产品)而言是一项重要的优势。

兼容性和标准化

DIP封装在电子行业有着悠久的历史,很多标准和设备设计都是基于DIP封装的。因此,采用DIP封装的元器件可以保证与现有系统有良好的兼容性。

您值得信赖的DIP电路板制造商

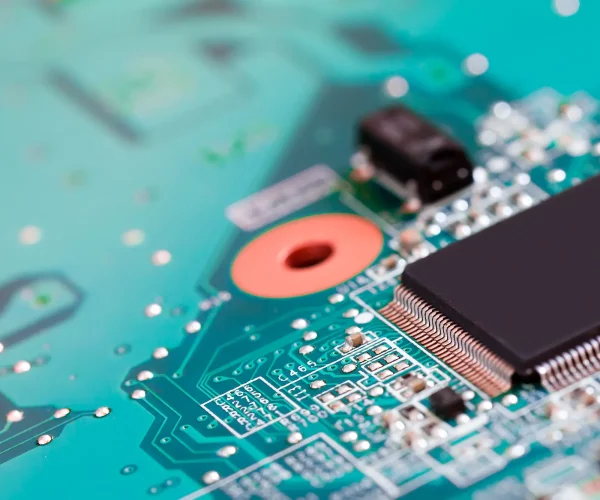

IP电路板广泛应用于传统系统和现代设计中,这些系统和设计需要易于维修且稳定的连接。与表面贴装技术不同,DIP组装提供了一种简单易行的动手方法,便于测试和维护。

IP电路板和DIP PCB组件广泛应用于各行各业,包括消费电子、汽车系统和工业设备。它们经久耐用且易于维修,是教育工具、原型项目和遗留系统的理想选择。

凌航达的流程

凌航达致力于提供一流的DIP PCB组装服务。我们的工艺融合了最新技术和精湛的工艺,确保提供高质量的产品。

精确元件放置

自动和手动技术确保销和孔的准确对准。

综合测试

每块电路板都经过严格的功能和质量测试,以确保最佳性能。

波峰焊专业知识

该方法可为通孔元件提供高效、一致的焊接。

定制解决方案

我们根据客户的特定要求定制装配流程,确保最适合每个项目。

DIP电路板的特点

DIP电路板的突出特点包括:

为什么选择凌航达进行 DIP PCB 组装?

凌航达拥有众多优势,使我们成为 DIP 电路板解决方案值得信赖的合作伙伴:

- 经验丰富的团队:数十年的 PCB 组装经验确保卓越的工艺。

- 最先进的设备:先进的工具可实现精确、高效的组装。

- 可定制性:我们提供定制的解决方案以适应不同的应用。

- 质量保证:严格的测试保证一流的可靠性。

- 有竞争力的价格:价格实惠的服务,且质量不打折扣。

常见问题

与表面贴装技术相比,DIP 电路板具有更强的机械结合力、更容易的维修以及更简单的组装过程。

我们采用先进的焊接技术、精确的元件放置和全面的测试来保持最高的质量标准。

是的,DIP 电路板对于需要耐用性、维修性和简单设计的现代电子产品仍然适用。

过程

01

PCB设计

02

PCB制造

根据设计图纸制造PCB。包括材料选择、多层压合、钻孔、电路图案印刷、电镀、切割和最终清洁。

03

零部件采购

购买所有需要的电子元件,包括DIP封装的集成电路、电阻器、电容器和任何其他必要的元件。

04

PCB预处理

在开始组装之前,请清洁PCB,确保没有灰尘、油脂或其他污染物。此步骤对于确保良好的焊接质量非常重要。

05

元件插入

06

波峰焊

07

手工焊接

08

检查和清洁

09

测试

进行功能测试和电气测试是为了确保所有电路按设计工作,并且没有短路或断路。测试可能包括点对点电气连接测试和功能验证。

10

最终检验和包装

最后进行最终检查,以确保所有装配步骤均符合质量要求