BGA组装的主要优点

BGA组装的优点使得其在高性能电子设备制造中发挥着不可替代的作用。

增加引脚密度并缩小封装尺寸

BGA 可以在相同或更小的封装尺寸内提供更多的引脚,因为引脚以网格形式分布在整个芯片底部,而不是仅仅分布在边缘周围。这种设计使 BGA 封装能够支持更多的 I/O 端口,非常适合高性能多功能集成电路的需求。

提高电气性能

由于BGA的引脚较短,因此电信号传输的路径也较短,从而减少了信号的延迟和传输损耗。这对于高频应用尤其重要,因为短信号路径可以显著减少信号衰减和噪声干扰,提高整个系统的信号完整性。

更好的热管理

BGA封装的设计有利于有效导热。焊球有助于将芯片产生的热量传导至PCB,并进一步通过PCB传导至其他散热组件或外壳。导热效率的提升对于高功率设备尤为重要,有助于提高其可靠性和性能。

更高的可靠性

BGA的焊球提供了比传统引脚更大的接触面积,这意味着每个连接点的机械和电气接触更加稳定。此外,BGA的焊点隐藏在芯片下方,不容易受到外界物理影响,从而降低了物理损坏的风险。

简化的PCB布局

由于BGA可以在更小的空间内承载更多的引脚,因此PCB设计人员可以更有效地利用PCB上的空间,实现更紧凑的设计。这不仅有助于减小整体设备尺寸,还可以提高PCB设计的灵活性和效率。

提高生产效率

BGA组件适用于标准SMT(表面贴装技术)生产线,可通过自动化设备快速准确地贴装和焊接,提高生产效率。同时,BGA的自定位特性使得生产过程中的对位更加容易、准确,从而减少生产误差,提高良率。

BGA PCB 组装解决方案的值得信赖的品牌

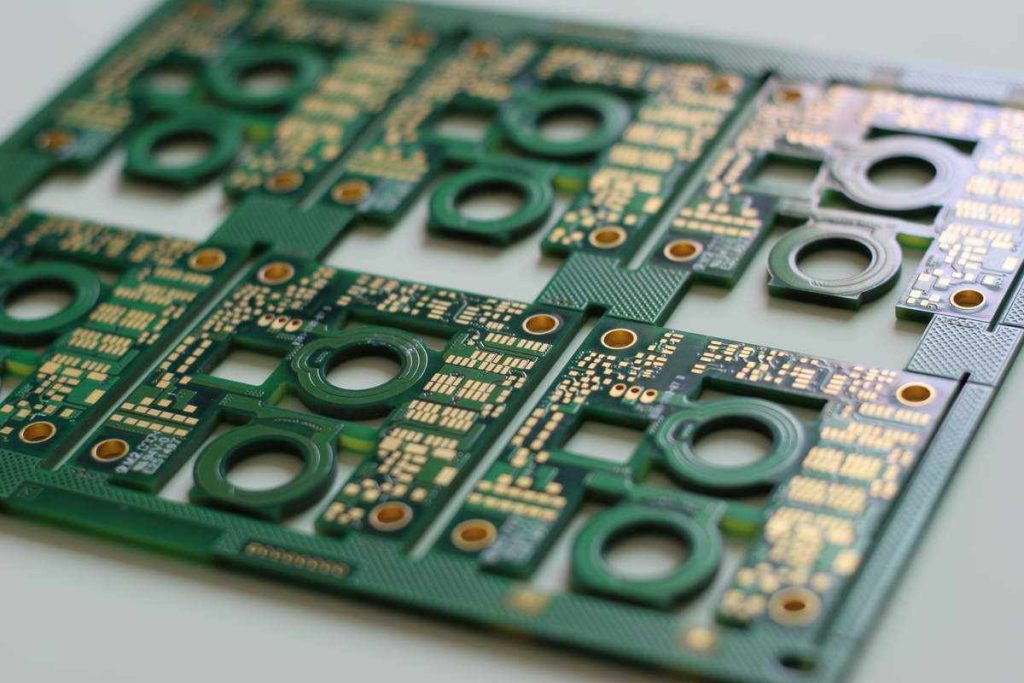

BGA PCB 组装涉及将元器件通过网格状排列的球形焊点进行连接。这种设计可实现紧凑的布局、卓越的电气性能和高效的散热。BGA 电路板广泛应用于要求小型化和高性能的设备,例如智能手机、笔记本电脑和医疗设备。BGA

组装工艺可确保电路板与其元器件之间实现更佳的连接性,最大限度地减少信号失真,并提高系统整体稳定性。随着技术的进步,BGA PCB 组装已成为各行各业追求产品创新和耐用性的首选。

BGA电路板的特点

BGA电路板以其独特的设计和先进的功能而闻名。以下是它们的一些突出特点:

01.

紧凑设计

02.

热效率

03.

提高电气性能

更短的互连可减少信号干扰,确保更快、更可靠的通信。

04.

机械稳定性

球栅结构提供了坚固的连接,降低了运行过程中损坏的可能性。

为什么选择凌航达进行 BGA PCB 组装?

凌航达具有几个独特的优势,使我们有别于竞争对手:

- 尖端技术:我们使用最新的工具和技术进行精确、高效的 BGA 组装。

- 定制解决方案:定制设计以满足您项目的独特要求。

- 经验丰富的团队:数十年的 PCB 制造和组装专业知识。

- 严格的质量控制:每个阶段进行全面检查,确保产品无缺陷。

- 有竞争力的定价:以具有成本效益的价格提供高质量的解决方案。

凌航达的流程和技术能力

在凌航达,我们专注于提供高质量的BGA PCB组装服务,以满足您的特定需求。我们的先进工艺包括:

自动放置

确保 BGA 组件定位精确,减少装配错误。

X射线检测

验证焊点的完整性,确保连接完美无瑕。

热分析

优化焊接条件以保持组件的功能和耐用性。

测试与验证

严格的测试确保您的 BGA 电路板在各种条件下无缝运行。

易于检测和修复

虽然BGA的焊点肉眼不可见,但现代X射线检测技术可以有效地检测BGA下方焊点的质量,以确保连接的可靠性。此外,专业的设备和技术也可以进行BGA返工和维修。虽然这比传统的引脚封装更为复杂,但目前已有成熟的技术解决方案。

常见问题

BGA 组件采用球形焊接连接,比传统引线组件具有更好的散热性、增强的电气性能和更紧凑的设计。

是的,热效率和坚固的连接使其成为此类条件的理想选择。

BGA 电路板是各个行业不可或缺的一部分,包括智能手机和笔记本电脑等消费电子产品、ADAS 和信息娱乐等汽车系统、用于诊断和监控的医疗设备、用于高速网络的电信以及机器人和自动化系统等工业设备。

BGA组装的主要工序

01

PCB设计和准备

在开始 BGA 组装之前,首先需要确保 PCB(印刷电路板)设计适合 BGA 封装。这包括为 BGA 芯片设计合适的焊盘,并确保焊盘的尺寸、形状和布局符合 BGA 封装的要求。此外,通常还需要在 PCB 中设计适当的热管理和信号完整性措施。

02

印刷焊膏

使用模板将焊膏精确印刷到PCB的BGA焊盘上。焊膏通常含有金属粉末(通常是锡铅或无铅锡合金)和助焊剂。此步骤对后续焊接质量至关重要,需要精确控制焊膏的用量和分布。

03

芯片放置

使用高精度贴片机将BGA芯片放置到涂有焊膏的焊盘上。贴片机需要非常精确地将BGA芯片的焊球与PCB上的焊盘对准,因为一旦放置完成,焊球与焊盘之间的微小偏差都可能导致焊接失败。

04

回流焊接

将贴有BGA芯片的PCB板送入回流焊炉进行加热。回流焊工艺包括预热、热激活、回流和冷却阶段。在此过程中,焊膏会熔化形成焊点,从而固定BGA芯片和PCB之间的连接。需要仔细设置温度曲线(温度与时间的关系),以确保焊接质量,并防止出现焊球塌陷或焊接不良等问题。

05

打扫

焊接完成后,通常需要清洁PCB,以去除残留的助焊剂和可能的焊接残留物。此步骤有助于提高电路的可靠性和长期性能。

06

测试

07

修理和返工

如果测试发现问题,BGA 可能需要维修或返工。这通常需要使用专门的返工工作站,利用热量和精确控制来重新对准或更换 BGA 芯片。

08

功能测试

最后,进行功能测试,以确保组装好的PCB在电气和功能上符合设计规格。这是验证整个组装过程是否成功的最后一步。