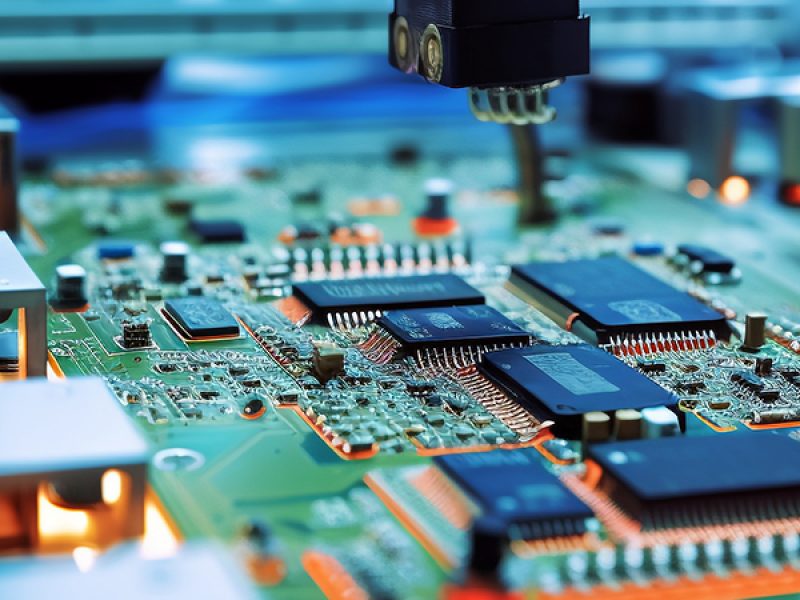

您的高品质 SMT 组装合作伙伴

表面贴装技术 (SMT) 组装是现代电子制造的基础工艺。它使用自动化设备将电子元器件精准地贴装到印刷电路板 (PCB) 上,从而打造紧凑、高效、高性能的电子设备。SMT 组装工艺的完整性对于确保可靠的连接和最佳功能至关重要。凌航达 PCBA 专注于提供卓越的 SMT 组装服务,将您的创新设计转化为切实可行的产品。

常见的SMT组装产品类型

我们的SMT组装能力极其强大,涵盖广泛的产品类型。我们经常处理各种产品,包括消费电子产品,从智能手机、平板电脑、可穿戴设备和家庭自动化设备,到工业控制设备(例如用于制造设备、机器人和自动化系统的电路板)。此外,我们还生产医疗设备(包括诊断工具、病人监护设备和医学成像系统)以及汽车电子产品(例如车载娱乐系统、控制单元和传感器模块)的关键部件。

什么是SMT组装?

从根本上讲,SMT 组装是将表面贴装元器件 (SMC) 直接安装到 PCB 表面的方法。这种方法与传统的通孔技术截然不同。该工艺首先涂抹焊膏,然后使用先进的贴片机精准地放置元器件。最后进行回流焊接,形成牢固永久的电气连接。这种高精度方法可以实现更密集的电路板设计和更高的生产效率,从而生产出体积更小、性能更强大的电子设备,推动着众多行业的创新。

凌航达的SMT组装工艺

自动焊膏印刷

使用精密模板和打印机来确保焊膏的一致性。

自动光学检测(AOI)

使用基于摄像头的系统来检测装配缺陷。

高速贴片机

采用先进的机器人贴装技术,实现元件的准确、高效贴装。

X射线检测

提供对焊点的深入检查,特别是对于 BGA 和其他隐藏组件。

多区域回流焊炉

确保一致且精确的焊料回流曲线,以实现最佳的接头完整性。

凌航达在SMT组装方面的优势

常见的 SMT 组装问题

SMT(表面贴装技术)是指将元器件直接安装到PCB表面。它体积更小、效率更高,而且通常可以自动化安装。相比之下,通孔技术则需要将元器件的引线插入PCB上的钻孔中,然后在另一侧进行焊接。SMT体积更大、更坚固,而且通常需要一些手动组装工序。

对于 SMT 组装,我们通常需要 PCB 布局的 Gerber 文件、列出组件和规格的物料清单 (BOM) 以及提供组件放置坐标的 Pick and Place 文件。

是的,我们提供灵活的 SMT 组装服务,可满足原型、小批量和大批量生产的需求。

我们的质量控制措施包括自动光学检测 (AOI)、隐藏焊点的 X 射线检测、严格的材料检查和彻底的过程监控。

SMT组装的优势

01

高密度组装

02

自动化生产

03

提高性能

04

灵活的设计选项

支持各种尺寸和形状的组件,为设计人员提供更大的灵活性。

凌航达SMT 组装服务所服务的行业

消费电子产品:凌航达在电子SMT领域的专业知识对消费电子领域至关重要,他们为各种应用生产高质量的产品。这涉及从日常电子产品到专业消费品等各种设备,对精度和可靠性都有要求。

汽车行业:凌航达通过提供可靠的电子 SMT 来支持汽车行业内的先进系统,这些服务对于制造可靠的车辆部件至关重要,可确保各种汽车应用的性能和安全性。

工业设备:鉴于文中提到的领域不仅仅局限于消费电子和汽车行业,而且工业环境普遍需要坚固可靠的电子产品,因此可以合理地推断,凌航达服务于工业设备行业。该行业涉及为工厂自动化系统、控制面板和其他重型机械生产电子 SMT,这些设备要求在恶劣环境下保持稳定的性能和耐用性。

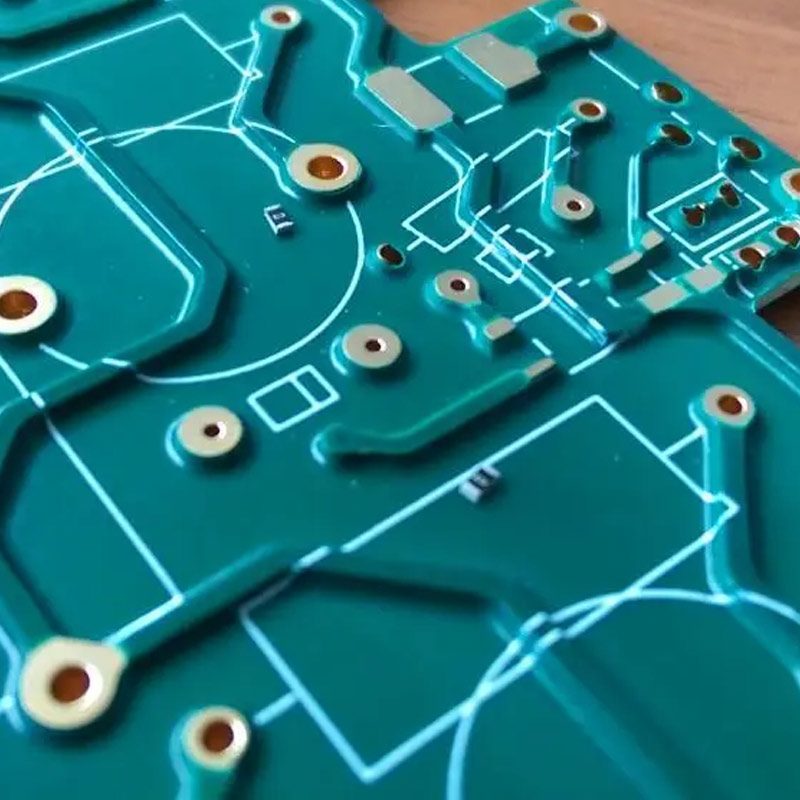

SMT组装的主要步骤包括

01

PCB设计和制造

设计阶段需要确保PCB适合SMT组装,包括合适的焊盘设计、标记和保护层。

在制造阶段,需要对PCB表面进行适当的处理,例如HASL或ENIG,以确保良好的焊接性能。

02

印刷焊膏

焊膏通过钢网印刷在PCB的相应焊盘上。焊膏主要由金属粉末(例如锡)和助焊剂组成,负责在回流过程中形成焊点。

03

放置元件

电子元件通过贴片机精确地放置在涂有焊膏的焊盘上。这些机器通常配备高精度摄像系统,以确保元件准确对准。

04

回流焊接

05